AVALIE SUA EXPERIÊNCIA COM A NOSSA EMPRESA

O fresamento do alumínio é considerado por muitos como uma tarefa fácil, mas exige medidas especiais para evitar os problemas mais comuns. Este artigo concentra-se em operações de fresagem, torneamento e perfuração, dando dicas e conselhos sobre os problemas mais comuns no corte de alumínio e como resolvê-lo.

Corte de alumínio

Muitos engenheiros e técnicos pensam no fresamento do alumínio como uma tarefa fácil, até quando confrontados com o primeiro processo de peças de alumínio. As mesmas propriedades que permitem uma maior velocidade de processo e um bom desempenho mecânico, acabam tornando o processo de corte difícil e exigindo medidas especiais.

As recomendações sobre este artigo foram escritas considerando as operações de fresagem, torneamento e perfuração, mas também serve como um guia para resolver os problemas mais comuns no corte de alumínio.

Problemas habituais

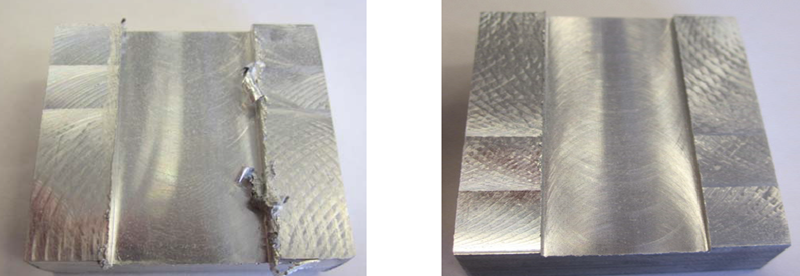

Um dos maiores problemas no corte de alumínio é a aresta postiça. A borda construída é uma soldagem de material de peça para a borda da ferramenta que comumente ocorre em materiais macios e gomosos e a perda de geometria eficaz provoca aumento nas forças de corte e problemas de qualidade.

Os problemas de qualidade causados pelas arestas postiças são arranhões na superfície e acabamento nublado, aumentando a rugosidade drasticamente e comprometendo o acabamento visual. Eventualmente, um pequeno pedaço da deste tipo de aresta se solta e indo parar na ferramenta e levando à quebra da mesma.

Algumas ações simples (mas efetivas) podem ser tomadas para minimizar a aresta postiça:

Outro problema decorrente da ductilidade de alumínio é a formação de aparas longas. O formato ideal das aparas são fragmentos pequenos, porque aparas longas prejudicam o acabamento superficial e podem causar situações perigosas para o operador.

As seguintes ações devem ser tomadas:

Falando sobre o corte de metais, cada caso é diferente e exige certas medidas, mas nas operações de alumínio é sempre seguro usar os parâmetros mais altos possíveis (especialmente verdadeiro para RPM), com o refrigerante máximo e sem qualquer revestimento na ferramenta (preferencialmente usar ferramentas polidas). Em produção contínua, o uso de CBN (nitreto cúbico de boro) e PCD (diamante policristalino) promove um impulso desejado para a capacidade, sem problemas de aresta postiça